アルミニウムはまた、材料が空気にさらされると自然に保護酸化物層を形成するため、高い耐食性を備えています。この酸化は、より強力な保護を提供するために人工的に誘発することもできます。アルミニウムの自然な保護層は、炭素鋼よりも耐食性に優れています。さらに、アルミニウムは炭素鋼やステンレス鋼よりも優れた熱伝導体および電気伝導体です。

(アルミニウム箔)

もちろん、アルミニウムの使用には、特に鋼と比較した場合、いくつかの欠点もあります。鋼ほど硬くないため、より大きな衝撃や非常に高い耐荷重に耐える部品には適していません。アルミニウムの融点も大幅に低く(660°C、鋼の融点が低い場合は約1400°C)、極端な高温用途に耐えることができません。また、熱膨張係数が高いため、加工時に温度が高すぎると変形し、厳しい公差を維持することが困難になります。最後に、アルミニウムは、消費時の電力要件が高いため、鋼よりも高価になる可能性があります。

アルミニウム合金

アルミニウム合金元素の量をわずかに調整することで、無数の種類のアルミニウム合金を製造することができます。ただし、一部の構成は他の構成よりも有用であることが証明されています。これらの一般的なアルミニウム合金は、主要な合金元素に従ってグループ化されています。各シリーズには、いくつかの共通の属性があります。たとえば、3000、4000、5000シリーズのアルミニウム合金は熱処理できないため、冷間加工が使用されます。これは加工硬化とも呼ばれます。に

主なアルミニウム合金の種類は以下のとおりです。

1000シリーズ

アルミニウム1xxx合金には、少なくとも99重量%のアルミニウム含有量の最も純粋なアルミニウムが含まれています。特定の合金元素はなく、そのほとんどはほとんど純粋なアルミニウムです。たとえば、アルミニウム1199は99.99重量%のアルミニウムを含み、アルミホイルの製造に使用されます。これらは最も柔らかいグレードですが、加工硬化が可能であるため、繰り返し変形させると強度が増します。

2000シリーズ

2000シリーズのアルミニウムの主な合金元素は銅です。これらのグレードのアルミニウムは析出硬化することができるため、鋼とほぼ同じ強度になります。析出硬化は、金属を特定の温度に加熱して、他の金属の析出を金属溶液から析出させることを含み(金属は固体のままである)、降伏強度を高めるのに役立ちます。ただし、銅が追加されているため、2xxxアルミニウムグレードの耐食性は低くなります。アルミニウム2024にはマンガンとマグネシウムも含まれており、航空宇宙部品に使用されています。

3000シリーズ

マンガンは、アルミニウム3000シリーズの中で最も重要な添加剤要素です。これらのアルミニウム合金は加工硬化することもできます(これらのグレードのアルミニウムは熱処理できないため、十分なレベルの硬度を達成するために必要です)。アルミニウム3004には、アルミニウム飲料缶に使用される合金であるマグネシウムとその硬化型も含まれています。

4000シリーズ

4000シリーズのアルミニウムには、主要な合金元素としてシリコンが含まれています。シリコンは4xxxグレードのアルミニウムの融点を下げます。アルミニウム4043は、6000シリーズのアルミニウム合金を溶接するためのフィラーロッド材料として使用され、アルミニウム4047は、シートおよびクラッディングとして使用されます。

5000シリーズ

マグネシウムは5000シリーズの主要な合金元素です。これらのグレードは、最高の耐食性を備えているため、海洋用途や極限環境に直面するその他の状況でよく使用されます。アルミニウム5083は、海洋部品で一般的に使用される合金です。

6000シリーズ

マグネシウムとシリコンの両方が、最も一般的なアルミニウム合金のいくつかを作るために使用されます。これらの元素の組み合わせを使用して6000シリーズを作成します。これは通常、加工と析出硬化が容易です。特に、6061は最も一般的なアルミニウム合金の1つであり、高い耐食性を備えています。これは、構造および航空宇宙アプリケーションで一般的に使用されます。

7000シリーズ

これらのアルミニウム合金は亜鉛でできており、銅、クロム、マグネシウムが含まれていることもあります。それらは、すべてのアルミニウム合金の中で最強になるように析出硬化させることができます。 7000グレードは、強度が高いため、航空宇宙用途でよく使用されます。 7075は一般的なグレードです。その耐食性は2000シリーズの材料よりも高いですが、その耐食性は他の合金よりも低くなっています。この合金は一般的に使用されていますが、航空宇宙用途に特に適しています。に

これらのアルミニウム合金は亜鉛、場合によっては銅、クロム、マグネシウムでできており、析出硬化によってすべてのアルミニウム合金の中で最強になる可能性があります。クラス7000は、強度が高いため、通常、航空宇宙アプリケーションで使用されます。 7075は、他の合金よりも耐食性が低い一般的なグレードです。

8000シリーズ

8000シリーズは、他のタイプのアルミニウム合金には適用されない一般的な用語です。これらの合金には、鉄やリチウムなど、他の多くの元素を含めることができます。たとえば、8176アルミニウムは、重量で0.6%の鉄と0.1%のシリコンを含み、ワイヤーの製造に使用されます。

アルミ焼戻し処理と表面処理

熱処理は一般的なコンディショニングプロセスです。つまり、化学レベルで多くの金属の材料特性が変化します。特にアルミニウムの場合、硬度と強度を上げる必要があります。未処理のアルミニウムは軟質金属であるため、特定の用途に耐えるためには、特定の調整プロセスを経る必要があります。アルミニウムの場合、プロセスはグレード番号の最後にある文字名で示されます。

熱処理

2xxx、6xxxおよび7xxxシリーズのアルミニウムはすべて熱処理することができます。これは、金属の強度と硬度を高めるのに役立ち、特定の用途に役立ちます。他の合金3xxx、4xxxおよび5xxxは、強度と硬度を高めるために冷間加工することしかできません。異なる文字名(焼き戻し名と呼ばれる)を合金に追加して、使用する処理を決定できます。これらの名前は次のとおりです。

Fは、製造状態にあるか、材料が熱処理されていないことを示します。

Hは、熱処理と同時に行われるかどうかに関係なく、材料が何らかの加工硬化を受けたことを意味します。 「H」の後の数字は、熱処理の種類と硬度を示しています。

Oは、アルミニウムが焼きなましされていることを示します。これにより、強度と硬度が低下します。これは奇妙な選択のようです-誰がより柔らかい素材を望むでしょうか?ただし、アニーリングは、処理がより簡単で、おそらくより強靭で、より延性のある材料を生成します。これは、特定の製造方法に有利です。

Tはアルミニウムが熱処理されたことを示し、「T」の後の数字は熱処理プロセスの詳細を示します。たとえば、Al 6061-T6は、溶体化処理(華氏980度に維持された後、急冷のために水中で急冷されます)を受け、その後、華氏325度から400度の間で時効処理が行われます。

表面処理

アルミニウムに適用できる表面処理は数多くあり、それぞれの表面処理には、さまざまな用途に適した外観と保護特性があります。に

研磨後の材質への影響はありません。この表面処理は時間と労力が少なくて済みますが、通常は装飾部品には不十分であり、機能と適合性のみをテストするプロトタイプに最適です。

サンディングは、加工面からの次のステップです。より滑らかな表面仕上げを実現するために、鋭利な工具と仕上げパスの使用にさらに注意を払ってください。これは、より正確な処理方法でもあり、通常は部品のテストに使用されます。ただし、このプロセスではまだマシンの痕跡が残るため、通常、最終製品では使用されません。

サンドブラストは、アルミニウム部品に小さなガラスビーズをスプレーすることによってマットな表面を作成します。これにより、ほとんどの(すべてではない)処理マークが削除され、滑らかでざらざらした外観になります。いくつかの人気のあるラップトップの象徴的な外観と感触は、陽極酸化する前のサンドブラストから来ています。

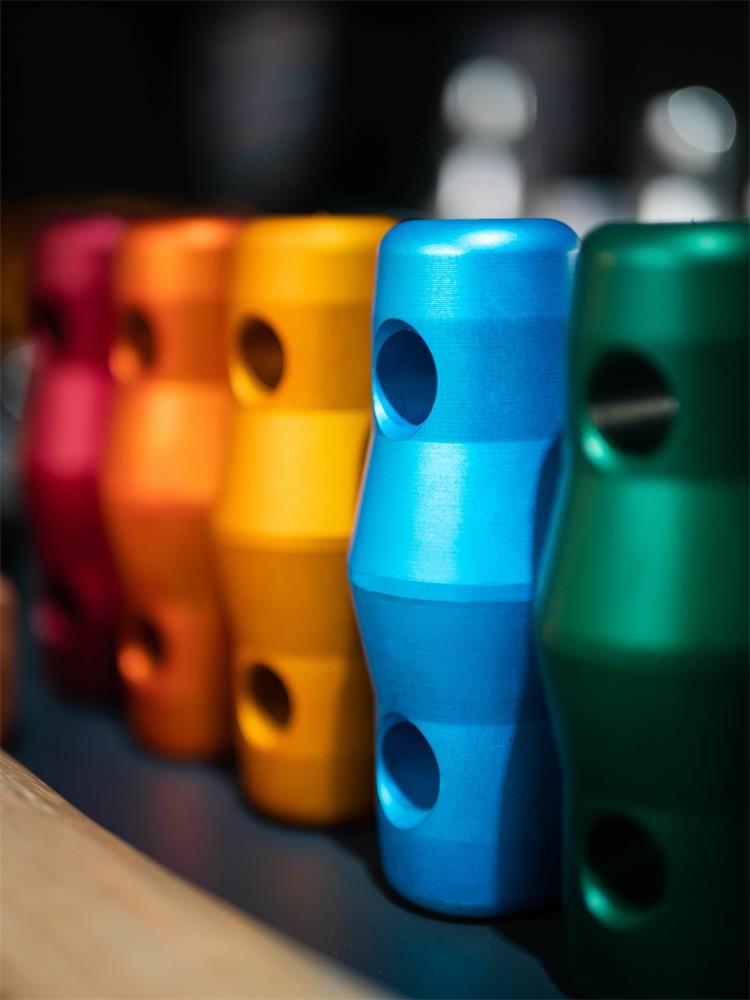

陽極酸化は一般的な表面処理方法です。これは、空気にさらされるとアルミニウム表面に自然に形成される保護酸化物層です。手作業では、アルミニウム部品を導電性の支持体に吊るし、電解液に浸し、電解液に直流電流を流します。溶液の酸が自然に形成された酸化物層を溶解すると、電流がその表面に酸素を放出し、それによって酸化アルミニウムの新しい保護層を形成します。

溶解速度と蓄積速度のバランスをとることにより、酸化物層はナノポアを形成し、コーティングが自然に可能な範囲を超えて成長し続けることを可能にします。その後、審美的な理由から、ナノポアに他の腐食防止剤や着色染料を充填し、密封して保護コーティングを完成させることがあります。

アルミニウム加工技術

1.加工中にワークが過熱すると、アルミニウムの高い熱膨張係数が、特に薄い部品の公差に影響を与えます。悪影響を防ぐために、1つの領域に長時間集中しないツールパスを作成することで、熱の集中を回避できます。この方法は熱を放散することができ、CNC加工プログラムを生成するCAMソフトウェアでツールパスを表示および変更できます。

2.2。力が大きすぎると、一部のアルミニウム合金の柔らかさが加工中の変形を促進します。したがって、プロセス中に適切な力を生成するために、特定のグレードのアルミニウムを処理するための推奨される送り速度と速度に従って。変形を防ぐためのもう1つの経験則は、すべての領域でパーツの厚さを0.020インチより大きく保つことです。

3.アルミニウムの延性の別の効果は、それが工具上で材料の結合されたエッジを形成できることです。これにより、工具の鋭い切削面が隠され、工具が鈍くなり、切削効率が低下します。この蓄積エッジは、成形品の表面仕上げを悪化させる可能性もあります。エッジの蓄積を避けるために、ツールの材料を試してください。 HSS(高速度鋼)を超硬インサートに交換するか、またはその逆を試みて、切削速度を調整してください。切削液の量と種類を調整することもできます。

次のビデオで、CNC機械加工によるアルミニウム部品の処理方法を教えてください。

-------------------------------------------------- - - - - 終わり - - - - - - - - - - - - - - - - - - - - - -----------------------------